기존에 카페 등에 옥토프린트를 설치하신 분들 글을 보면

대부분 라즈베리 파이에 이미 우분투나 라즈비안 등을 설치한 후 다시 옥토프린트를 설치하셨더군요.

그렇게 해야 하는 줄 알고 한참 관련자료를 찾아봤더니 그럴 필요가 없었습니다.

아마도 기존 분들은 대부분 라즈베리 파이를 이미 쓸 줄 아는 리눅서 분들이라서 그렇게 하신 것 같습니다.

그냥 옥토프린트 다운받아서 설치하면 되더군요.

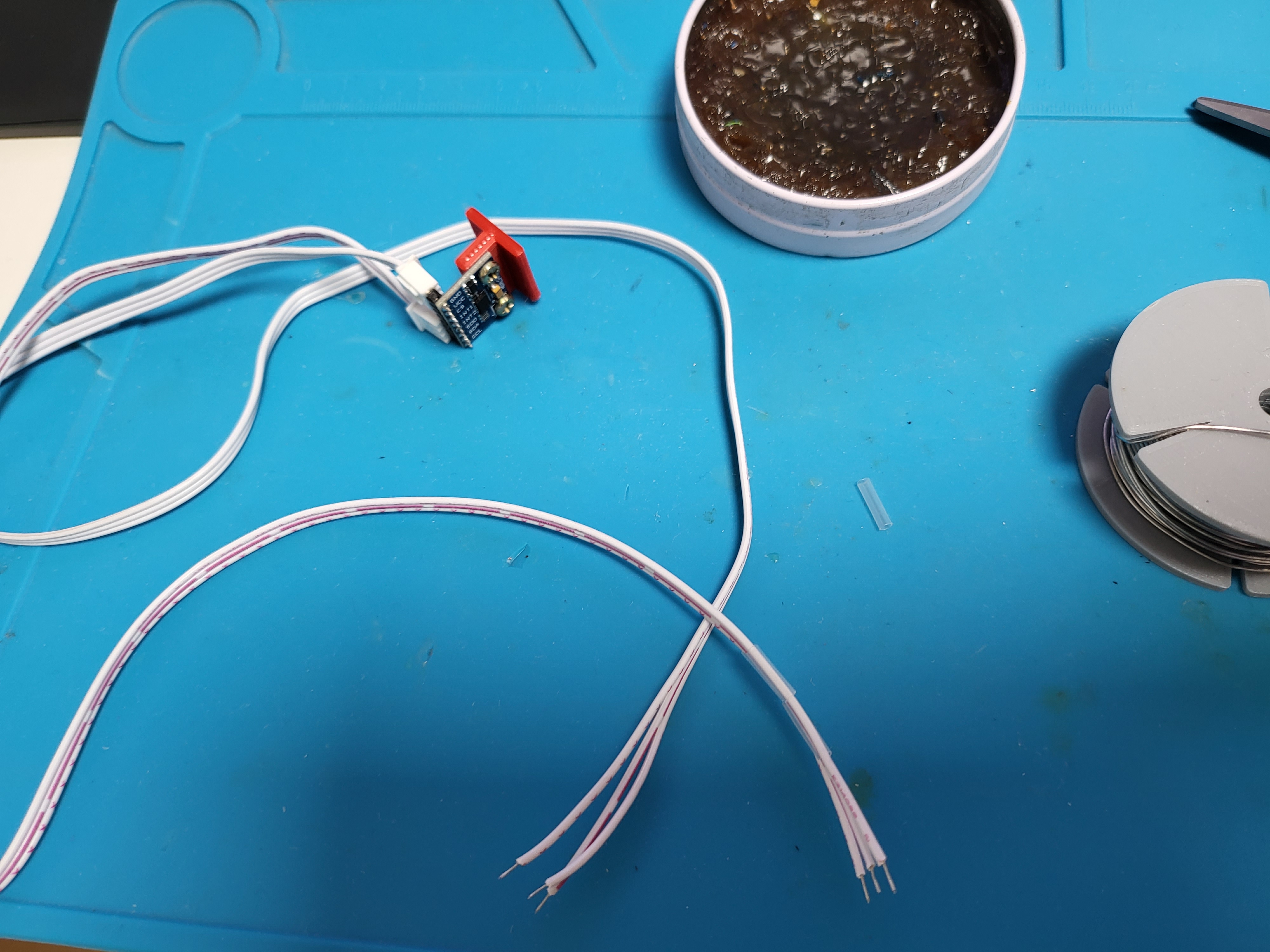

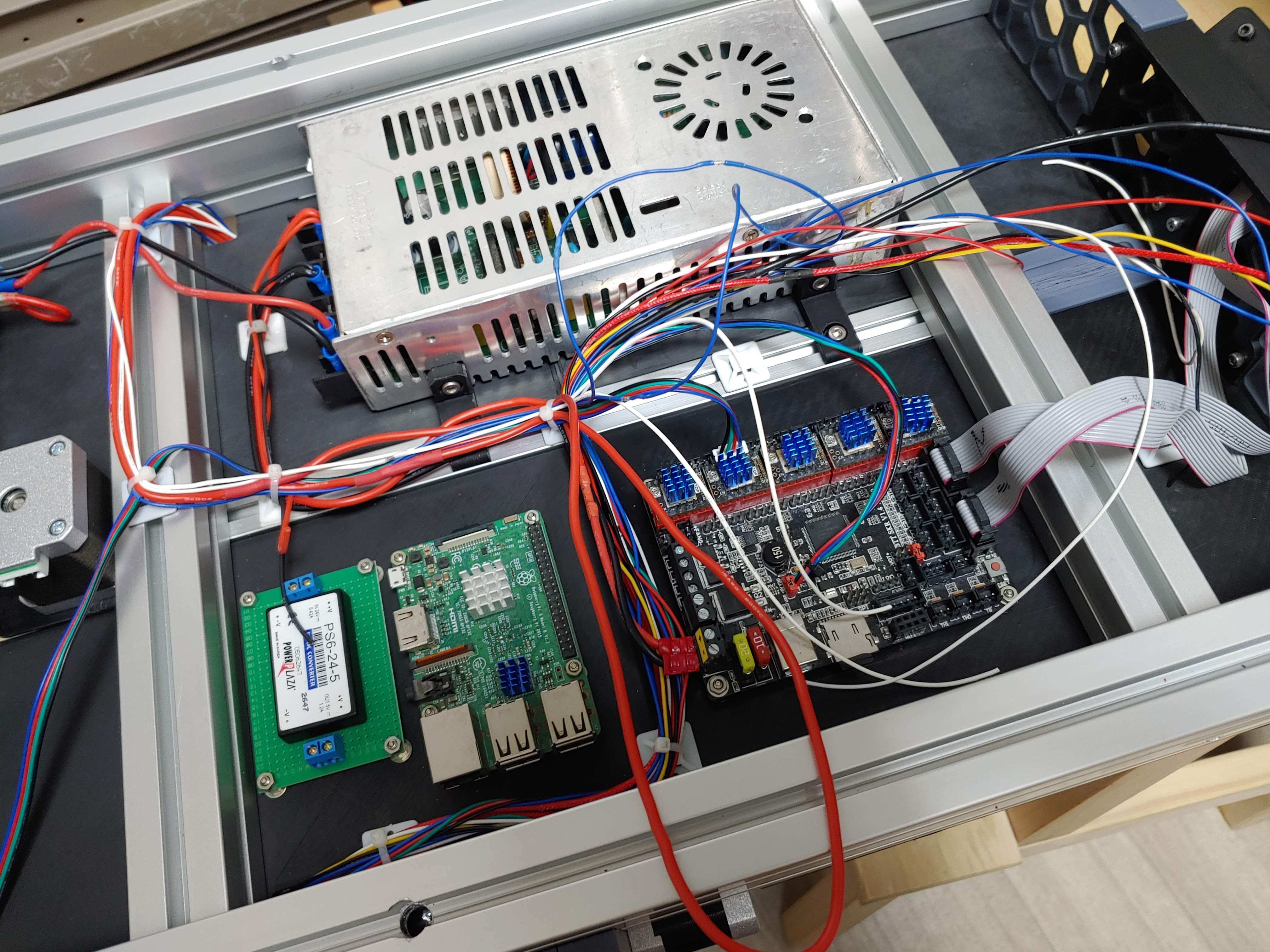

라즈베리 파이와 운영체제(여기서는 옥토프린트)가 설치될 T-flash 메모리를 준비합니다.

저는 라즈베리 파이 3 버전이라 와이파이 내장되어 있었지만

와이파이가 내장되어 있지 않은 버전을 사용하시는 분들은 별도의 USB 와이파이 동글을 준비하셔야 합니다.

T-flash 메모리는 FAT32로 포맷되어 있어야 합니다.

기본적으로 8GB 이상이면 좋다고 하는데 저는 4GB 를 사용했습니다.

이경우 여유 메모리가 많지 않아 고용량 Gcode를 여러개 올리거나 타임랩스 영상을 만드는 데 어려움이 있을 수 있습니다.

-https://octoprint.org/ 에 접속해서 download 버튼을 클릭해 옥토프린트 이미지를 다운받고 압축을 풉니다.

-인터넷에서 win32diskimager를 다운로드(링크)후 설치합니다.

-win32diskimager를 실행하고 octopi 이미지를 T-flash 메모리에 Write 합니다.

**쓰기가 완료되고 나면 메모리를 포맷하겠냐고 묻는데 무시합니다.

-이미지 쓰기가 완료되면 T-flash 폴더를 열고 octopi-network 를 찾아 엽니다. octopi-wpa-supplicant.txt를 엽니다.

-ssid와 psk에 본인의 와이파이 주소와 비밀번호를 입력합니다.

**와이파이 보안설정이 보통은 wpa/wpa2 지만

wep을 쓰시는 분은 그 아래 WEP secured 밑의 주소를 수정하셔야 하며

오픈된 와이파이 쓰시는 분은 그 아래 Open/unsecured를 수정하셔야 합니다.

꼭 텍스트 맨 앞의 # 을 지워 주석해제 합니다.

**일반 메모장이나 word로 열고 저장하면 안됩니다. https://notepad-plus-plus.org/download 에서 최신 notepad++를 설치해서 사용하세요

*** 원래 이 설정으로 가능했는데 최근에 재설치하다보니 안되더군요. 애초에 와이파이 접속이 안되는 상황이었습니다.

설정 하단의 country=GB 를 KR로 바꿔도 안돼서 US로 바꿨더니 되네요.

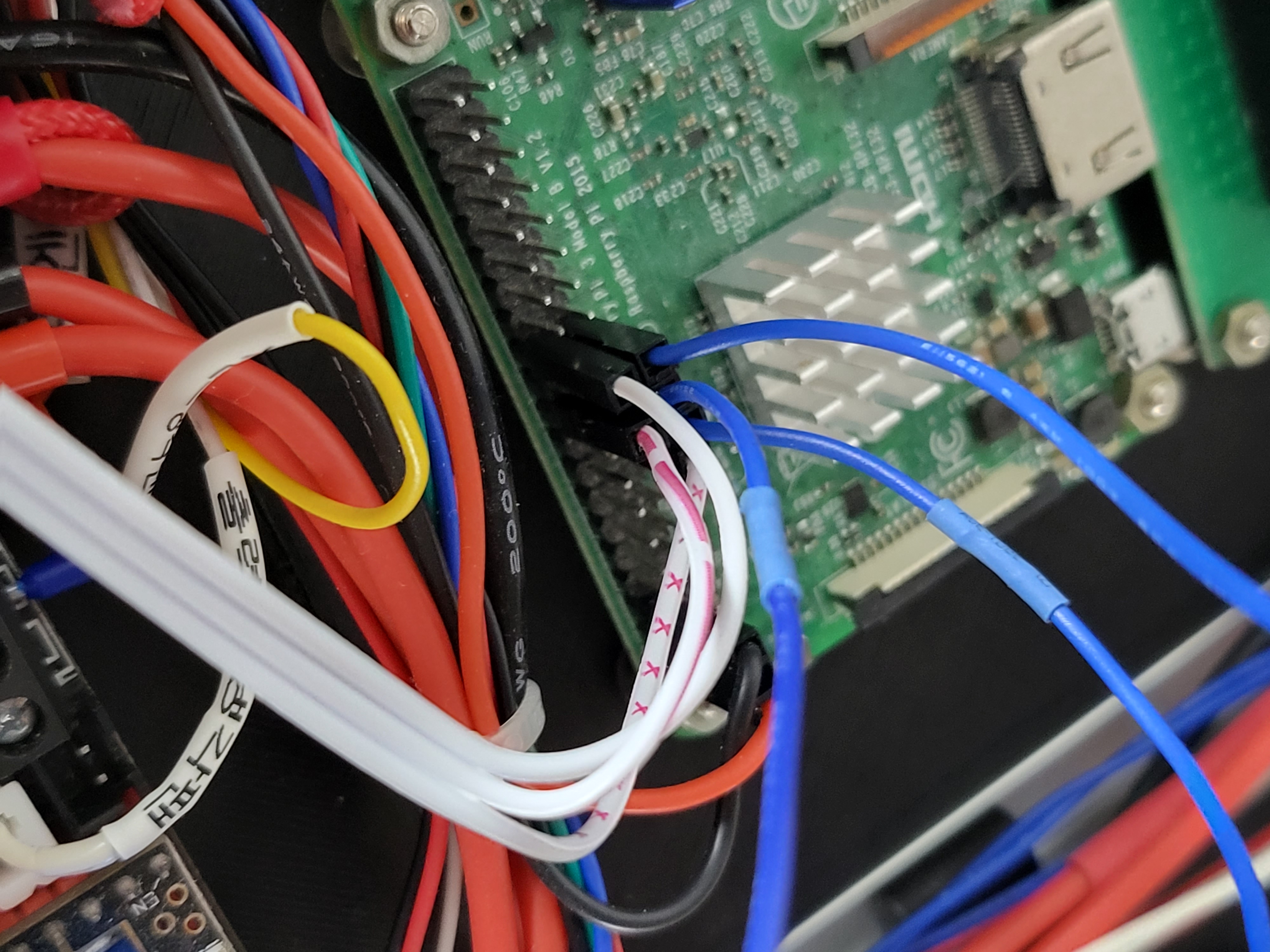

-이 메모리를 라즈베리 파이에 꽂고 전원을 넣으면 옥토프린트가 설치됩니다.

부팅후 1분정도 기다립니다.

-별도의 모니터나 키보드, 마우스를 옥토프린트에 꽂아도 됩니다만 그렇게 하기 힘든 분은

putty(링크) 를 설치합니다.

설치후 실행하면 아래 화면이 나옵니다.

-주소창에 octopi.local을 입력하고 connection type에 SSH인지 확인한 후 OPEN을 눌러 연결합니다.

-위와 같은 창이 보인다면 정상적으로 접속된 것입니다.

혹시 연결이 안된다면 라즈베리 파이를 재부팅후 1분 정도 기다려 보시기 바랍니다.

login as: 에 pi를 입력하시고

password 에 raspberry 를 입력합니다.

-기본 아이디와 암호는 노출되어 있어 위험하기에 일단 암호부터 바꿉니다.

passwd 를 입력하면 현재 암호를 묻습니다.

-현재 암호(raspberry) 를 입력한 후 새 암호를 입력하고 다시 새 암호를 입력하여 확인하면 암호가 변경됩니다.

sudo raspi-config 을 입력해 설정모드로 들어갑니다.

여러가지 메뉴가 있는데 저도 아직 잘 모릅니다.

-7번 Advanced... 를 방향키로 선택하여 들어간 후 Expand Filesystem 을 선택합니다.

ok를 누르고 재부팅합니다. 역시 1분정도 기다립니다.

최근 버전은 파일시스템 확장을 자동으로 해 주므로 이 과정은 필요가 없습니다

-이제 라즈베리 파이가 아닌 다른 기기(데스크탑이나 스마트폰)으로 돌아와 주소창에 octopi.local 을 타이핑해봅니다.

정상적으로 옥토프린트 창이 뜹니다.

각종 기본 설정을 하나씩 해줍니다.

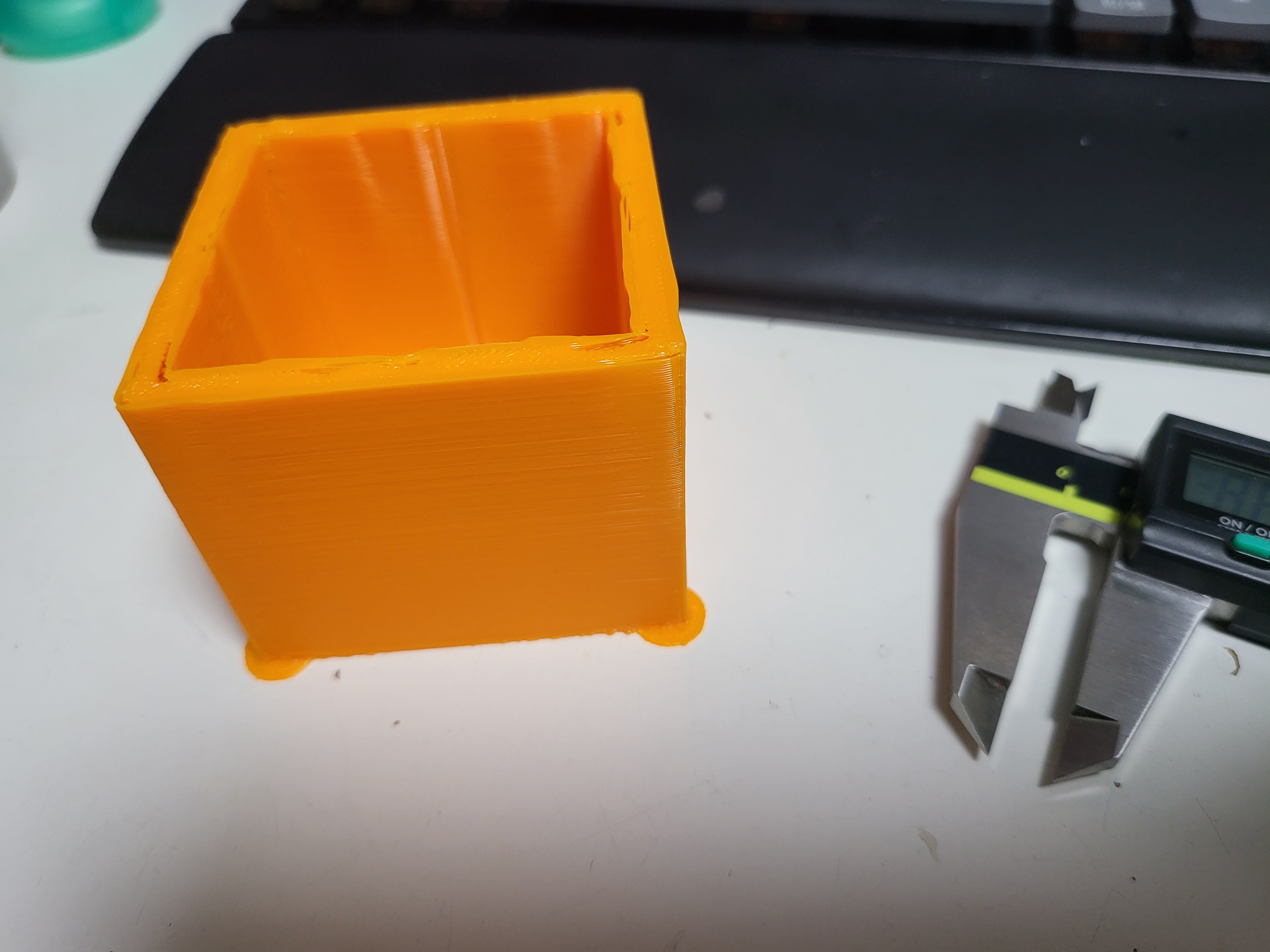

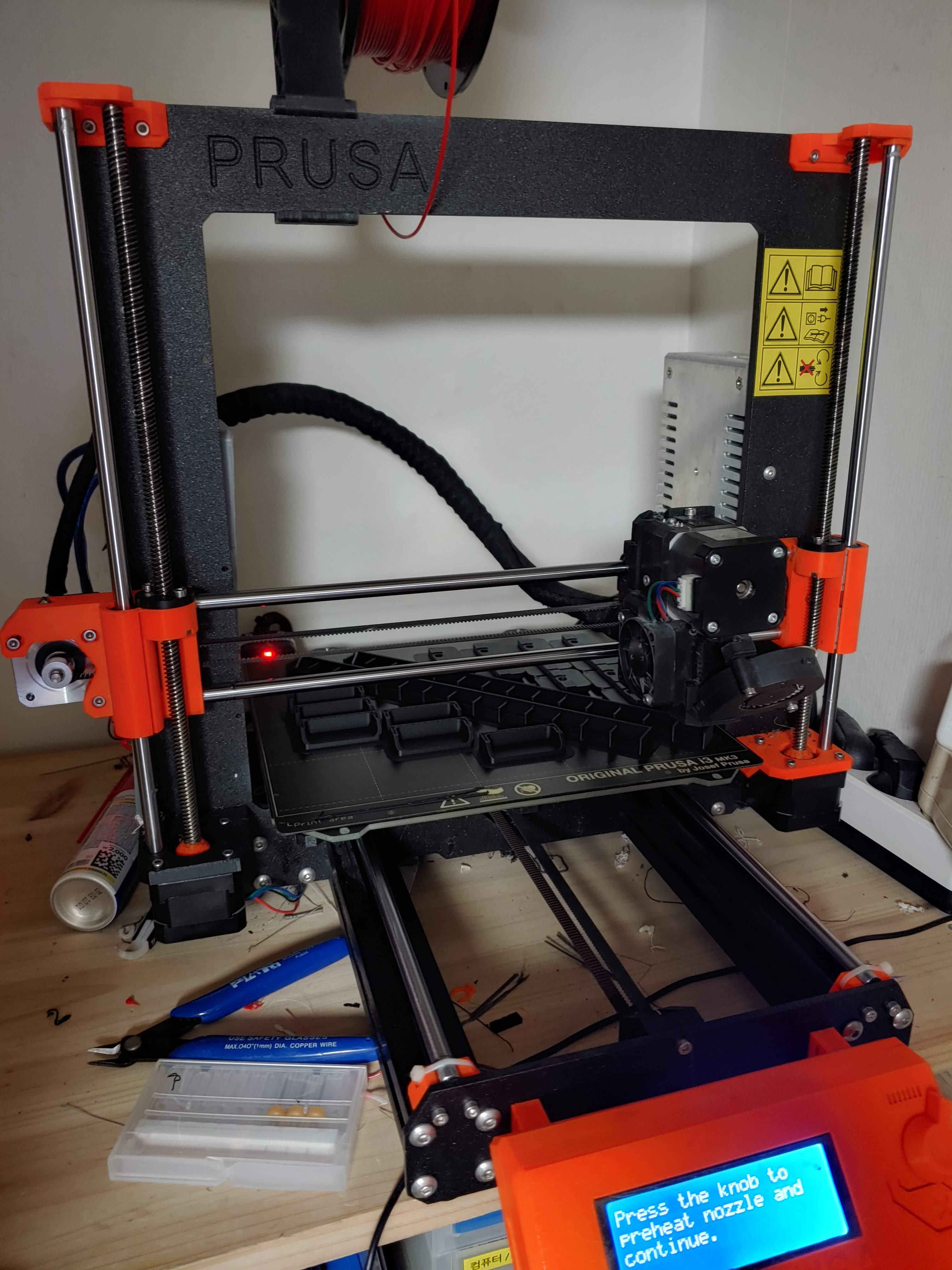

프린터 크기, 노즐 직경 등 하드웨어적인 부분을 물어보는군요.

갑자기 새 버전이 있다며 업데이트하겠냐고 물어보길래 yes 했더니 자동으로 그자리에서 업데이트하는군요.

이후 다시 재부팅하게 됩니다. 또 1분 기다립니다.

이후 재접속하면 왼쪽에 이와 같은 메뉴가 있습니다.

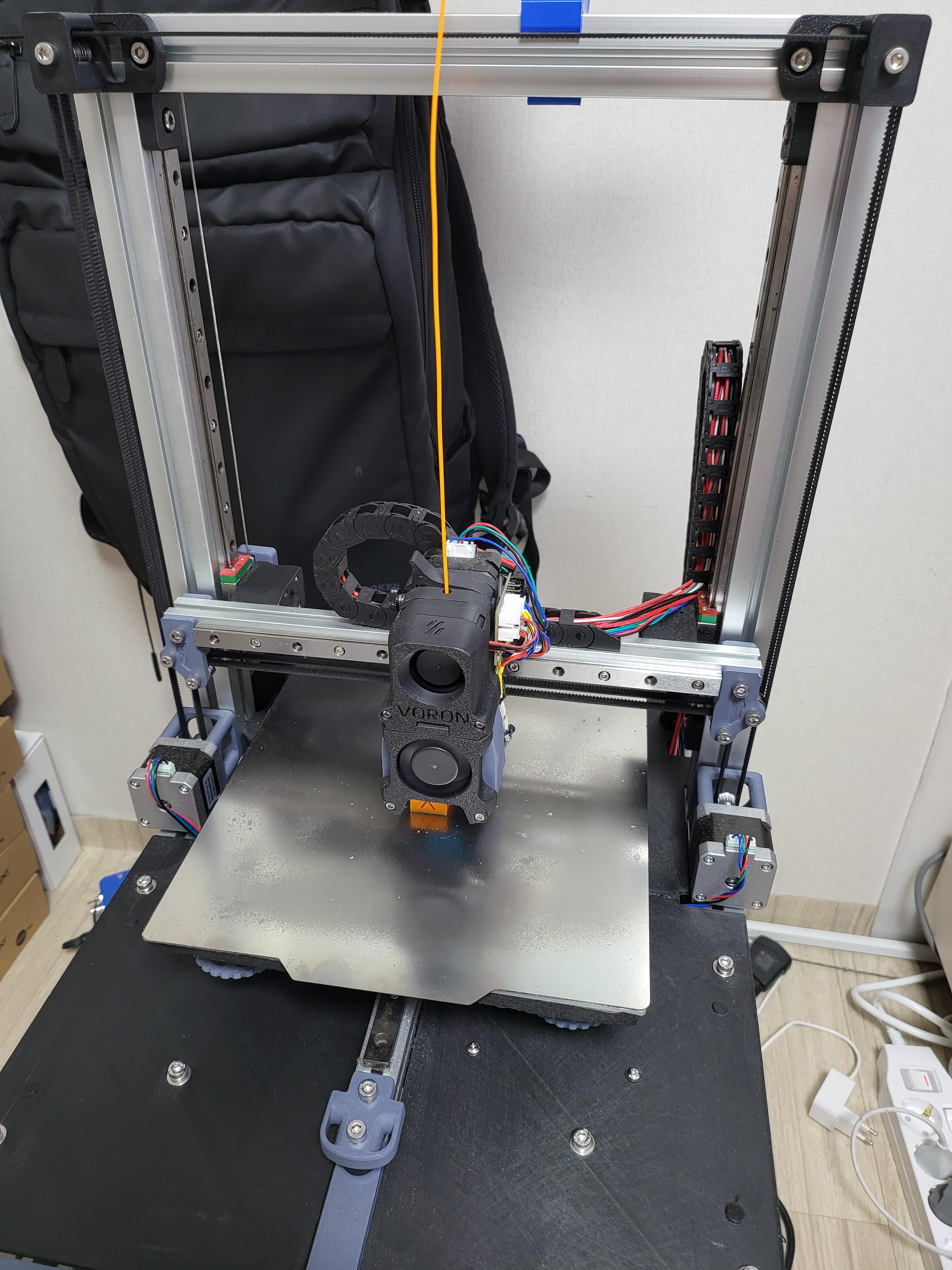

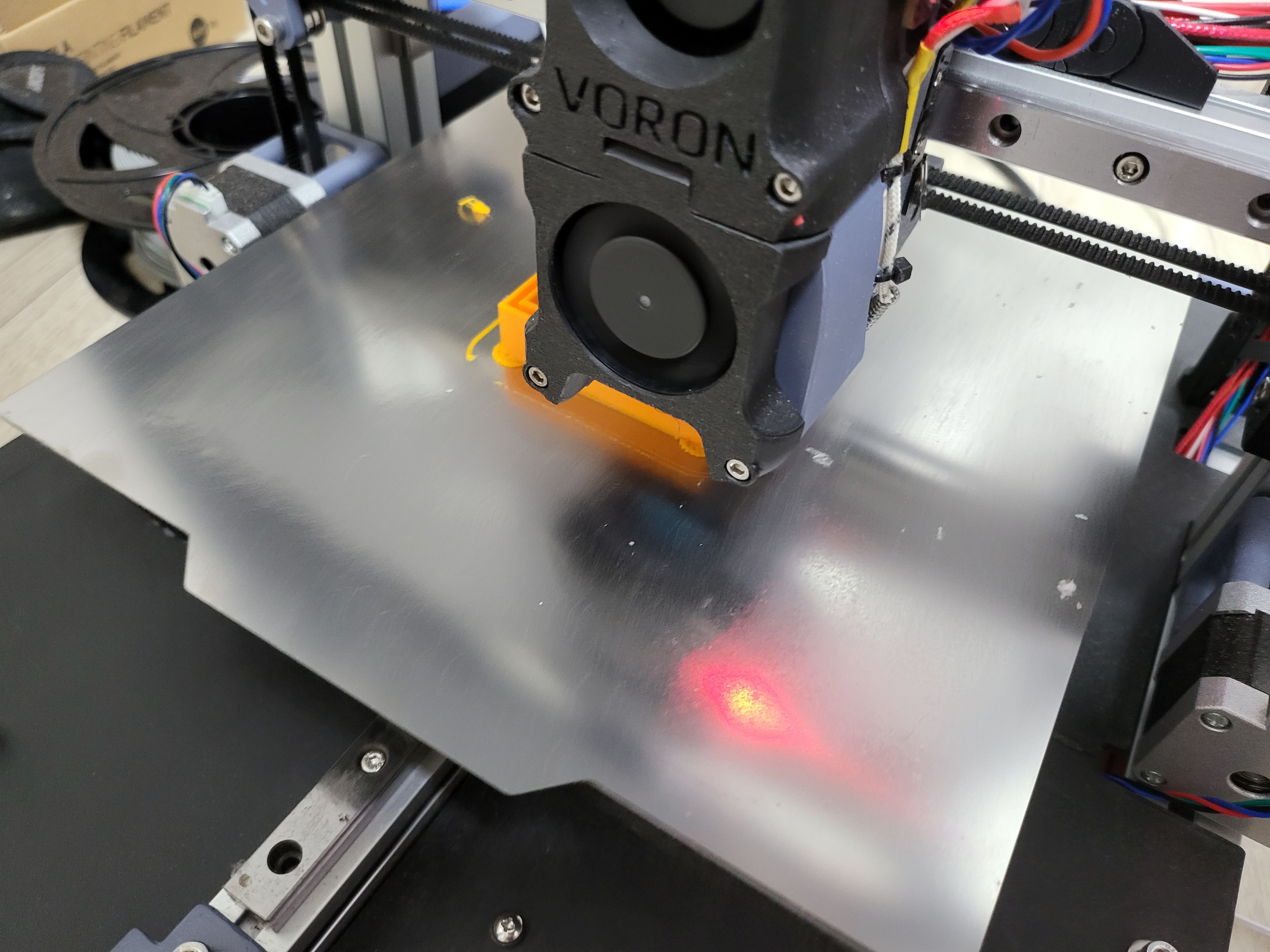

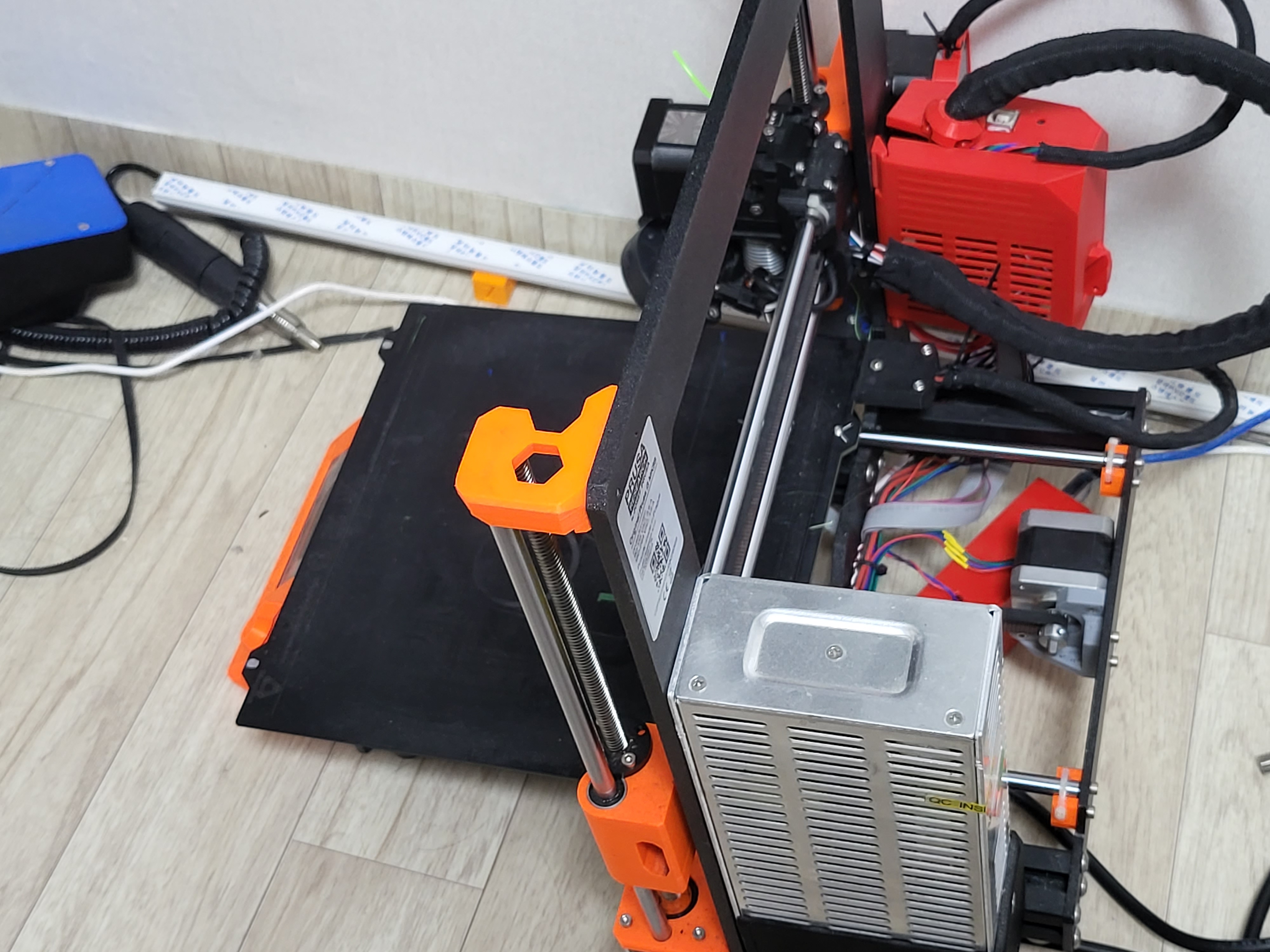

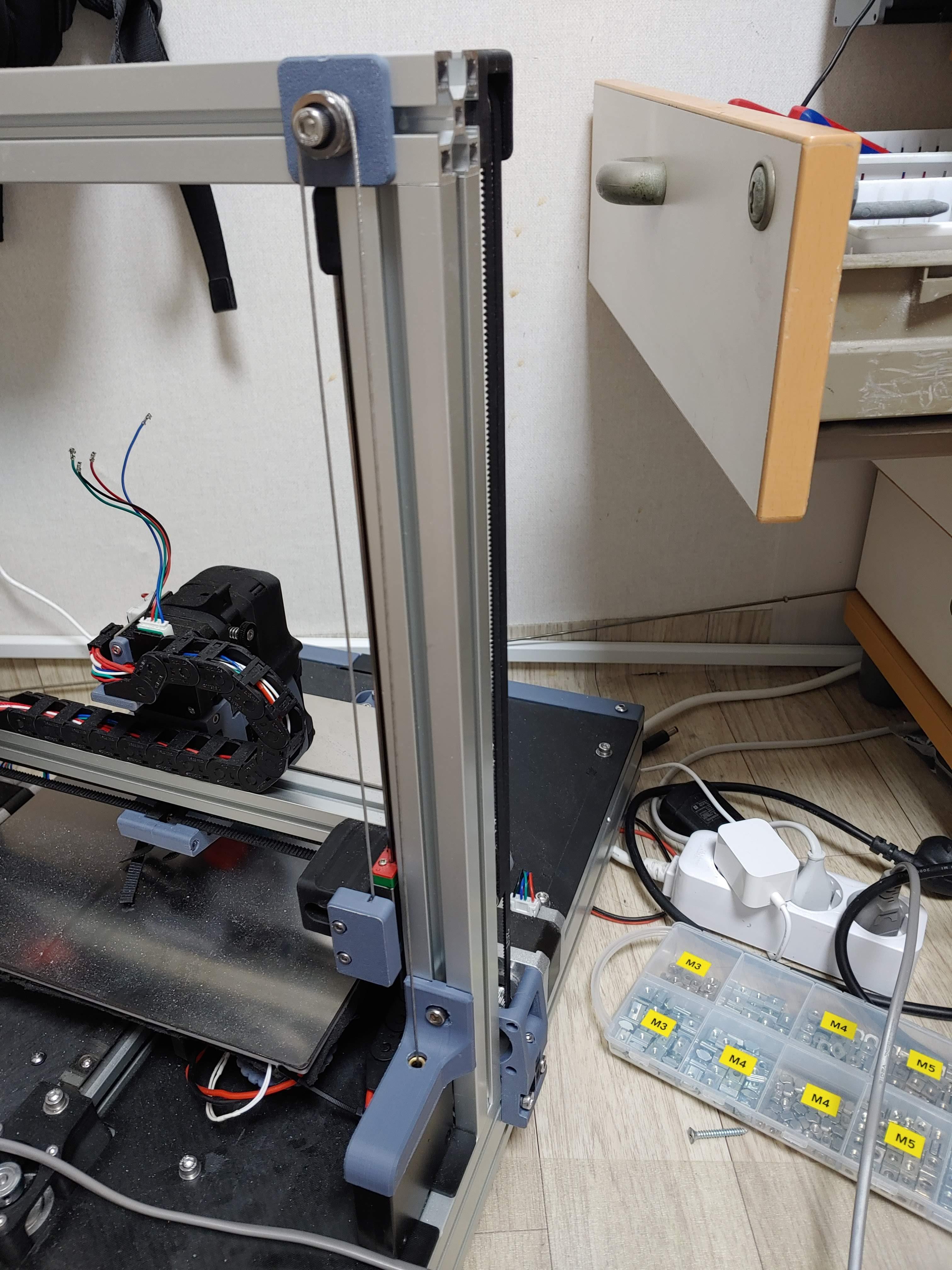

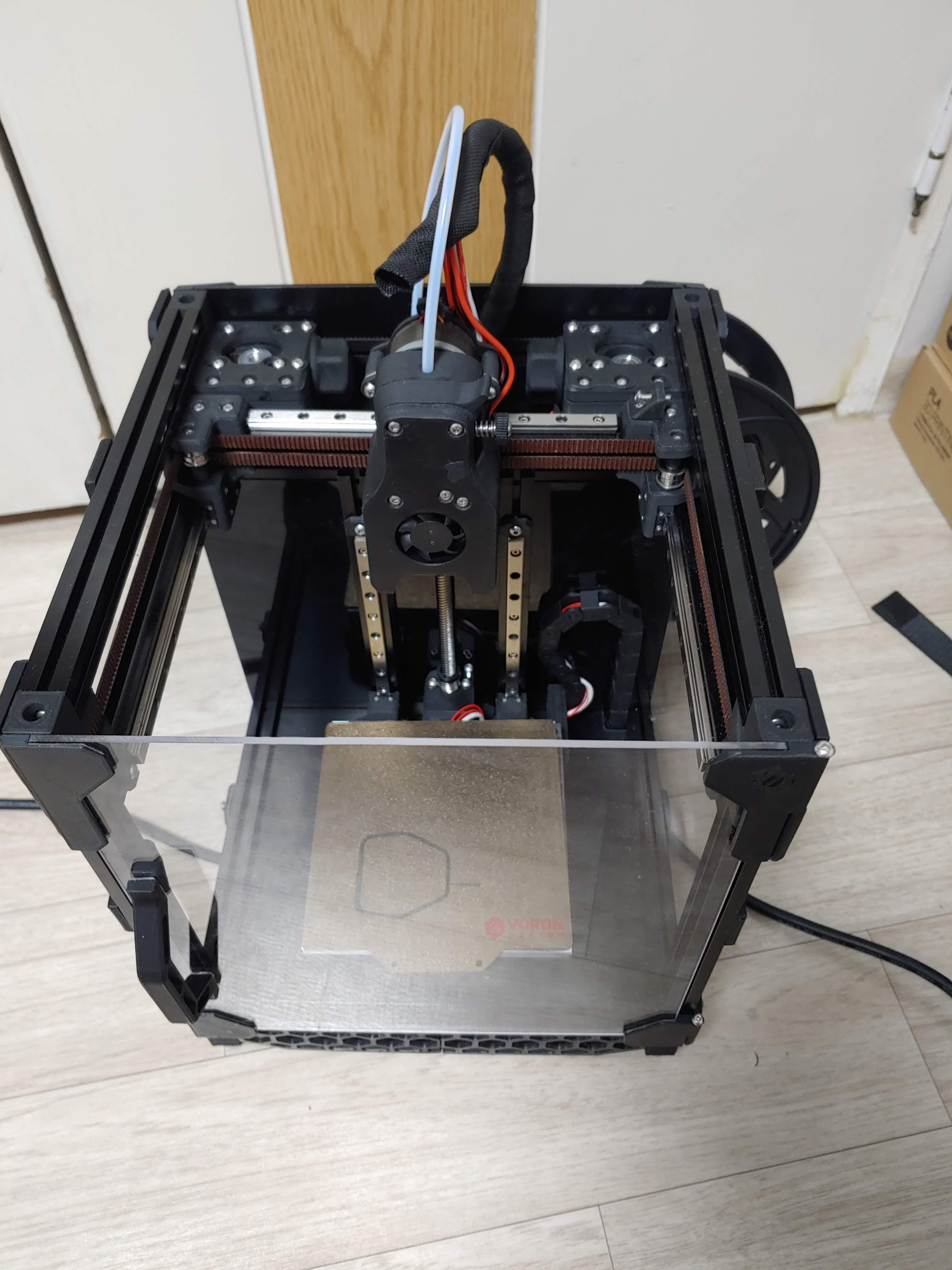

USB 케이블을 이용해 컨트롤러 보드와 연결했습니다.

이후 시리얼 포트를 USB로 선택하고 Baudrate를 설정하고 Connect를 누르면 연결됩니다.

연결이 잘 되어 터미널에 뜨는 것을 볼 수 있습니다.

한두시간 삽질했는데 저같은 리눅스알못은 괜히 라즈베리 운영체제 다운받고 설치하고 고생할 필요가 없었습니다.

그냥 옥토프린트 이미지 다운받고 바로 설치하면서 몇가지 설정만 해주면 위와 같이 쉽게 연결됩니다.