자전거용 아이폰 독스피커 를 만들어 본 이후 간단하게 만들 수 있겠다 싶었던 아이폰 독스피커.

하지만 기본적으로 음악 듣는걸 별로 즐기지 않는지라 따로 돈주고 스피커 사서 만들기는 싫고 해서 보류하던 중.

파코즈 주고받기 게시판에서 오래된 컴퓨터용 스피커를 하나 얻게 되어 제작에 들어갔습니다.

일단 컴퓨터용 스피커를 쓴 이유는..

- 입력신호를 앰프를 거쳐 스피커로 출력하는 간단한 구성으로 아이폰만 연결하면 아이폰용 스피커가 된다.

- 간단한 구조로 개조가 용이.

- 간단한 구조-> 저렴한 가격 으로 가성비가 좋음.

컴퓨터용 스피커는 모두 앰프와 같이 구성되어 있어 아이폰의 사운드 아웃만 입력단에 연결해주면 기본적으로는 아이폰용 스피커가 됩니다만,

충전과 컨트롤을 위해 일부 회로를 추가했습니다.

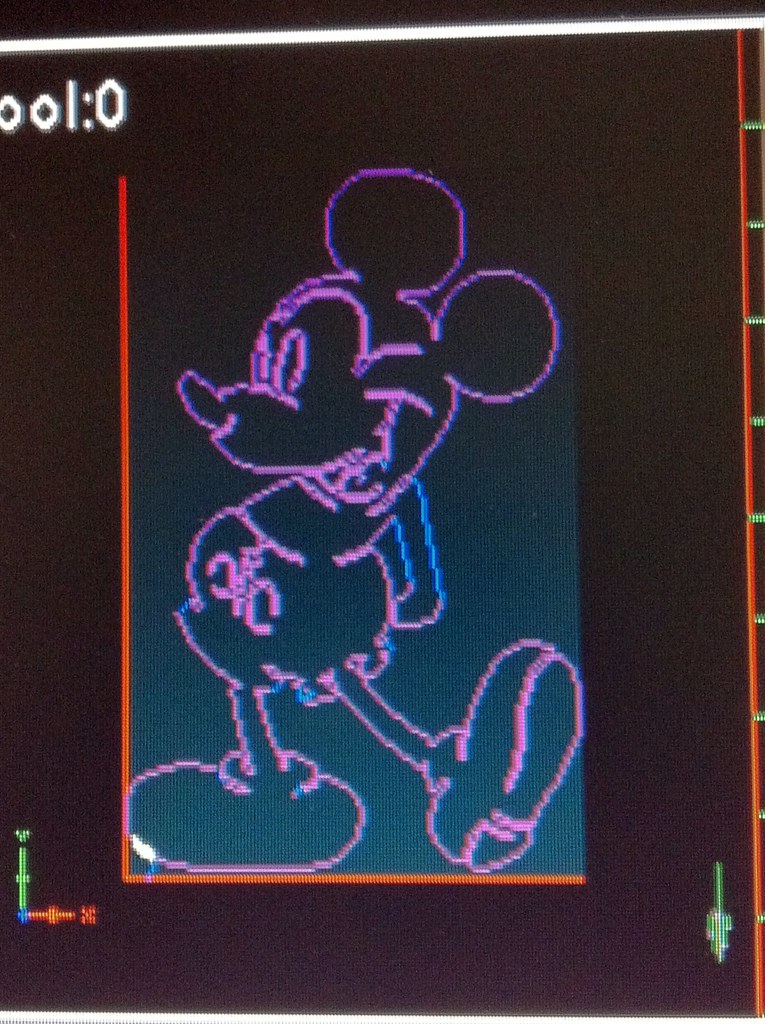

일단 제어를 위한 리모컨은

이 링크 를 참조

** 원래 아이폰 제어를 위해서는 시리얼 신호를 주고받아야 하기 때문에 마이컴 프로그래밍을 해야 합니다만

위 리모컨을 분해해서 간단하게 만들 수 있습니다.

http://www.devicemart.co.kr/goods/view.php?seq=15067

충전을 위해서는 23,25,27 번 핀도 필요하기 때문에 리모컨 보드의 커넥터는 분리하고 위와 같은 커넥터를 따로 사서

커넥터의 1,2,3,4,11,13,16,18,21 번 핀은 다시 리모컨 보드로 연결하고 23,25,27번 핀은 따로 뽑아 충전을 위한 회로를 구성하여 연결합니다.

(회로구성은 아래 ladyada 링크 참조)

기본적으로 아이팟 독이라고 하면 아이팟이나 아이폰정도를 꽂는 게 일반적이겠습니다만

저는 제가 갖고있는 아이패드를 왠지 꼭 꽂아보고 싶더군요 하악....

뭐 그래서 충전회로를 1A 끌어올 수 있게 만들어야 하기 때문에

http://www.ladyada.net/make/mintyboost/icharge.html

이쪽의 정보를 참조.

맨 아래쪽에서 두번째 회로도대로 만들면 1A 출력을 끌어와 아이패드까지 충전이 가능해집니다.

그리고 아이폰은 두배로 빨리 충전되죠 +_+

뭐 어쨋든 저 회로도가 있다고 해도 어차피 내가 가진 저항과는 재고가 맞지 않아서..;

전압분배법칙을 한번 확인하고 액셀에 수식을 간단히 넣은 후 가진 저항을 쫙 훑어서 적당한 조합을 찾아냈습니다.

5V---A ---0 ---B - GND

|

|

D-

D- 선에는 2.8V 가 들어가야 함.

2.8 = B / ( A+B ) *5

좌우변 정리해서 2.2 * B = 2.8 * A

이때 A가 1.6K 를 쓰면 B 는 2036 . 대충 2K 쓰거나 B 저항에 수십옴 직렬 연결하면 적당히 나올 듯.

5V---A ---0 ---B - GND

|

|

D+

D+ 선에는 2.0V가 들어가야 함.

좌우변 정리하면 3B = 2A

이건 뭐 아무거나 세개 직렬하고 2개 직렬하면 됨.

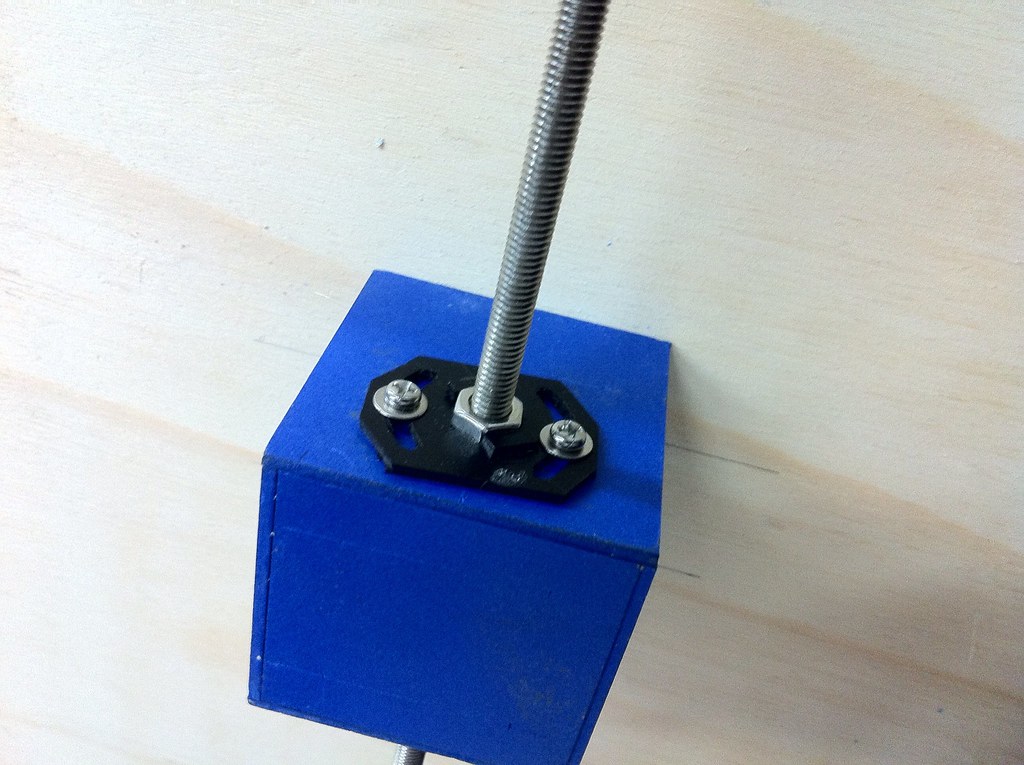

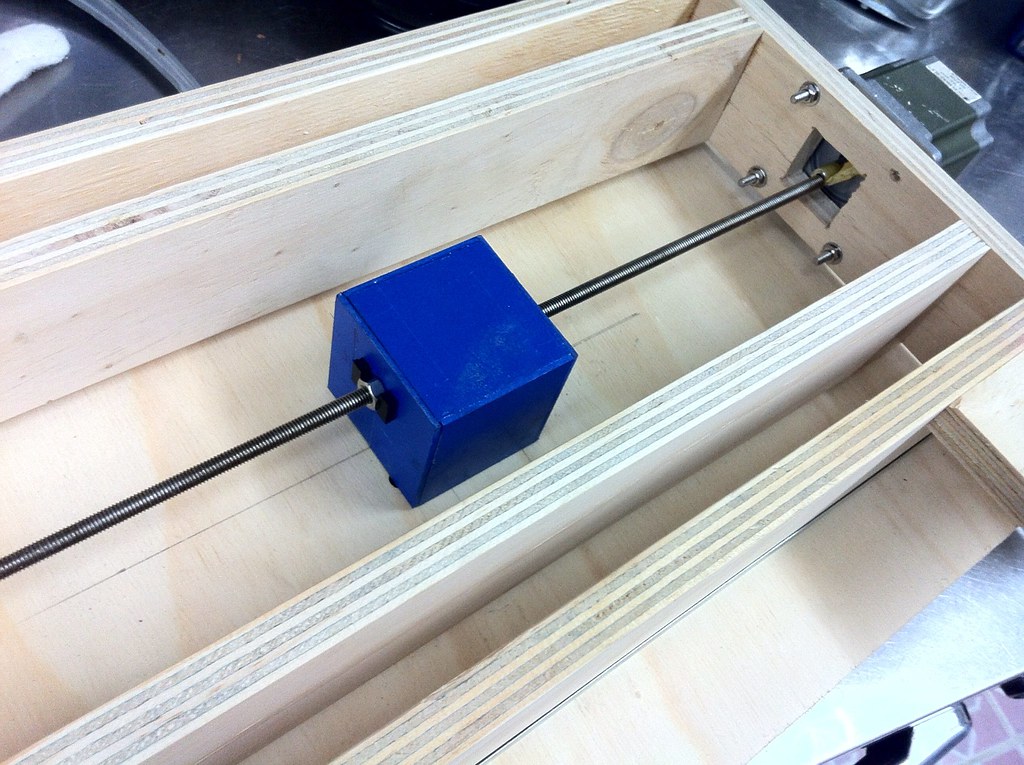

요즘 참 많이 쓰는 포맥스...

꽤 넓죠. 처음에는 아이패드까지 거치해볼 생각으로 -_-;;

공대생의 미적 감각으로;;

폴리퍼티+사포질 2회

작업하면서 급하게 찍는 사진들이라 노출과 촛점이 제멋대로네요

서페이서 1회. 아직 많은 흠집이 보입니다.

아이폰을 한번 끼워봤더니 너무 넓어서 잘라냈습니다.

퍼티질 사포질..

오랫만의 도색이라 그런지 실수로 너무 많이 뿌렸네요;

먼지와 흠집이 적나라합니다...만 패스.

가까이서 보면 참 미흡하지만 반광코팅하고 마무리.

취미시간이 많이 줄어들어서 예전처럼 세세하게 공을 들이면 일년에 한개 만들기도 힘듭니다.

일반인(?)의 시선으로 잘 알아차리기 힘든 정도로만 마무리를 짓고 있습니다. -_-ㅋ

이게 바로 그 스피커고요.. 요즘 같으면 비슷한 스피커는 5만원쯤 하지 않을까 싶네요.

이렇게 연결해서 음악을 들을 수도 있긴 합니다.

DC 전원 따서 충전용으로 쓰려다가 휴즈 날라갔;;; 그냥 남는 SMPS 넣어줘야 겠습니다.

초록색이 리모컨 기판, 검은색이 충전용 전원분배 저항입니다.

충전 테스트.

아이패드도 충전 테스트.

낡은 SMPS가 하나 있길래 이걸 집어넣기로 했습니다.

양면 테이프

음질에는 약간 영향이 있겠습니다만..

기타 배선 연결입니다.

우측의 스위치는 방향에 따라 4접점을 on/off 할 수 있고, 눌러서 1개의 접점을 더해 총 5접점 스위치가 되는 것으로

원래는 저 스위치 하나로 모든 컨트롤이 되어야 합니다만.. 이상하게 오류가 생겨 재생/정지 스위치만 따로 뺐습니다.

스위치 정보는

여기.

난장판을 만들어가며 조립중.

충전 잘되고요.

재생시 스피커 본체의 볼륨을 70% 이상 올리면 리듬감 있게 들리는 노이즈가 있는데

원래 그랬는지 아이폰 회로 추가구성하면서 생긴 문제인지 모르겠지만

아마 회로 추가하면서 생겼을 가능성이 높겠죠..;

스피커 볼륨을 중간정도로 놓고 아이폰 볼륨만 조정해도 충분한 음량이기 때문에 일단 듣기에 신경쓰이진 않습니다.

원래 제작시간보다 글 쓰는 시간을 길게 잡고 공들여서 누구나 쉽게 할 수 있는~ 같은 서두를 붙이고 싶었습니다만;;

정말 미친듯 바쁜 시간을 겪으면서 몇년에 한번 겪기 힘든 확률의 황당한 사건들이 빵빵 터지는 바람에

작업시간도 길어지고 어제 마무리로 새벽 3시까지 작업해서 간신히 완성시켰네요.

거치대의 양옆이 뚫려서 아이패드도 끼우고 충전시킬 수 있습니다. -0-

*아이패드는 음악 재생이나 컨트롤은 안되더군요.

십자.PDF

십자.PDF